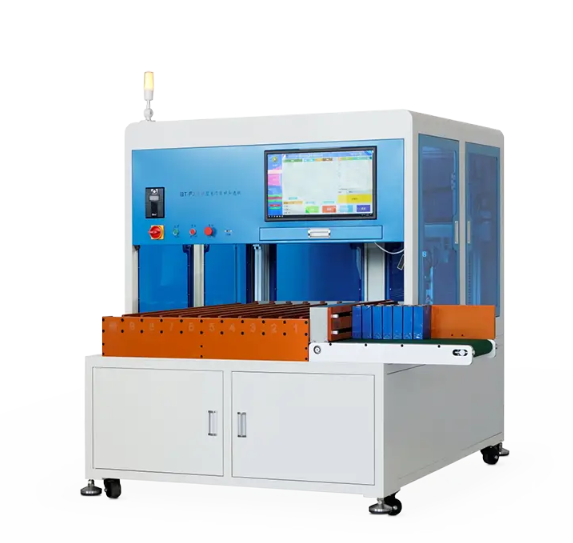

在鋰離子電池制造領域,方形鋁殼電芯因其結構穩定、能量密度高等特點,被廣泛應用于電動汽車、儲能系統等高要求場景。電芯作為電池包的核心單元,其性能的一致性直接決定了整個電池系統的安全性、效率和壽命。因此,在電芯生產的下線環節,對其進行快速、精準的篩選與分組,是保障最終產品質量的關鍵工序。方形鋁殼電芯自動分選機正是為此而設計的專業化設備,它如同一位不知疲倦的質量檢察官,堅守在生產線的末端,確保每一顆出廠的電芯都符合嚴格的標準。

一、核心功能:精準測試與智能分檔

自動分選機的核心使命體現在兩大功能上:精確測量與自動分類。

首要功能是對電芯的關鍵參數進行快速、無損檢測。其中,開路電壓和內部直流電阻是衡量電芯初始狀態和健康度的兩個最基本且重要的指標。電壓反映了電芯的充電狀態(SOC)和基本電勢,而內阻則直觀體現了電芯內部材料的導電性能和極耳焊接、內部結構等環節的工藝質量。分選機通過高精度的測試回路和探針連接,能夠在極短時間內穩定地采集到這些數據,為后續分檔提供可靠依據。

基于測得的數據,分選機的第二大功能——按設定數值自動分檔便開始發揮作用。設備操作人員可以根據產品規格和質量要求,預先在系統中設置好電壓和內阻的上下限及分檔區間。分選機內部的PLC或工業計算機系統會實時將檢測數據與設定值進行比對,并發出指令,通過精密的機械執行機構(如撥桿、滑道或傳送帶切換裝置)將不同檔次的電芯分別輸送至指定的收集倉或流水線。這一過程全自動完成,有效避免了人工分選可能帶來的錯判、漏判和效率低下問題,確保了同組電芯的高度一致性。

二、性能優勢:高效、可追溯、易用性強

除了核心的分選功能,現代方形鋁殼電芯自動分選機還集成了多項提升生產管理效率和設備易用性的特點。

生產數量自動采集與效率顯示功能讓生產狀態一目了然。設備集成計數器,能夠實時統計已處理電芯的總數、合格率以及各檔位的數量。這些數據通常會直觀地顯示在人機交互界面(HMI)上,如觸摸屏,形成實時的生產效率報表。這使得現場管理人員能夠輕松掌握生產進度、設備吞吐量,并為生產計劃與優化提供即時數據支持。

測試數據可U盤存儲并轉移至電腦,極大地增強了質量數據的可追溯性。每一顆經過分選的電芯其測試數據(如電壓、內阻值、時間戳、分檔結果等)都可以被系統記錄。通過標準的USB接口,操作人員可以方便地將海量的測試數據導出到U盤,進而導入到上位機電腦的數據庫或質量分析軟件中進行長期存檔、深度分析和生成統計過程控制(SPC)圖表。這不僅是滿足產品質量追溯體系的要求,更為工藝改進和問題分析提供了寶貴的數據基礎。

可選配的動態測試儀進一步拓展了設備的評估能力。靜態的電壓內阻測試雖能反映基本特性,但難以全面評估電芯在模擬實際工作狀態下的性能。動態測試儀(如充放電測試系統)可以作為選配模塊集成到分選線中,對電芯進行短暫的恒流充電或放電,從而獲取其動態負載電壓、脈沖內阻等更能體現其帶載能力和真實品質的參數。這對于篩選用于高倍率應用場景的高性能電芯尤為重要。

設備調試簡單、易學易懂且自帶故障報警系統,降低了設備的使用和維護門檻。現代分選機通常采用模塊化設計和友好的圖形化操作界面,使得參數設置、流程配置和設備校準變得簡單直觀,減少了操作人員的培訓成本。同時,設備具備完善的自我診斷功能,能夠實時監控傳感器、執行器、氣源壓力等關鍵部件的狀態。一旦出現異常,如卡料、通訊中斷或參數超差,系統會立即在屏幕上顯示明確的報警信息并提示可能的解決方法,甚至自動停機,從而最大限度地減少設備宕機時間和潛在的物料損失。

綜上所述,方形鋁殼電芯自動分選機通過其精準的測試能力、高效的分檔執行、透明的生產管理、完善的數據追溯以及可選的高級測試功能,構成了電芯生產中不可或缺的質量控制閉環。它不僅提升了生產效率和產品一致性,更通過數據化、自動化的手段,為制造高品質、高可靠性的電池產品提供了堅實保障。