在動力電池制造領域,焊接質量直接關系到電池組的性能表現與安全可靠性。激光自動焊接機以其高精度、高效率的獨特優勢,成為連接電池核心部件不可或缺的工藝裝備,為動力電池構建起穩定可靠的電氣連接。

精密焊接的技術優勢

與傳統焊接方式相比,激光焊接具有能量集中、熱影響區小的特點。這種特性使其特別適合對熱敏感的動力電池焊接場景。通過精確控制激光參數,焊接過程能夠實現極小的焊點損傷和一致的焊接深度,確保每個焊點都具有可靠的機械強度和穩定的導電性能。

聚合物電芯極耳焊接應用

在軟包聚合物電池制造中,極耳與PCB鎳片焊盤的連接是關鍵工序。激光自動焊接機通過精確定位系統,將激光束準確作用于極耳與鎳片的接觸區域。在毫秒級的時間內完成能量傳遞,形成冶金結合的焊點。這種非接觸式的焊接方式避免了傳統焊接可能產生的機械應力,有效保護了敏感的聚合物電芯結構。

圓柱電池電壓采集系統焊接

對于圓柱型電池組,電壓采集線路的連接至關重要。激光焊接機能夠精準地將采集鎳片焊接到電池電極或BMS的PCB鎳片焊盤上。通過編程控制焊接路徑與參數,確保數十個甚至上百個采集點都能獲得一致性良好的焊點,為電池管理系統提供穩定可靠的電壓信號。

自動化集成的生產優勢

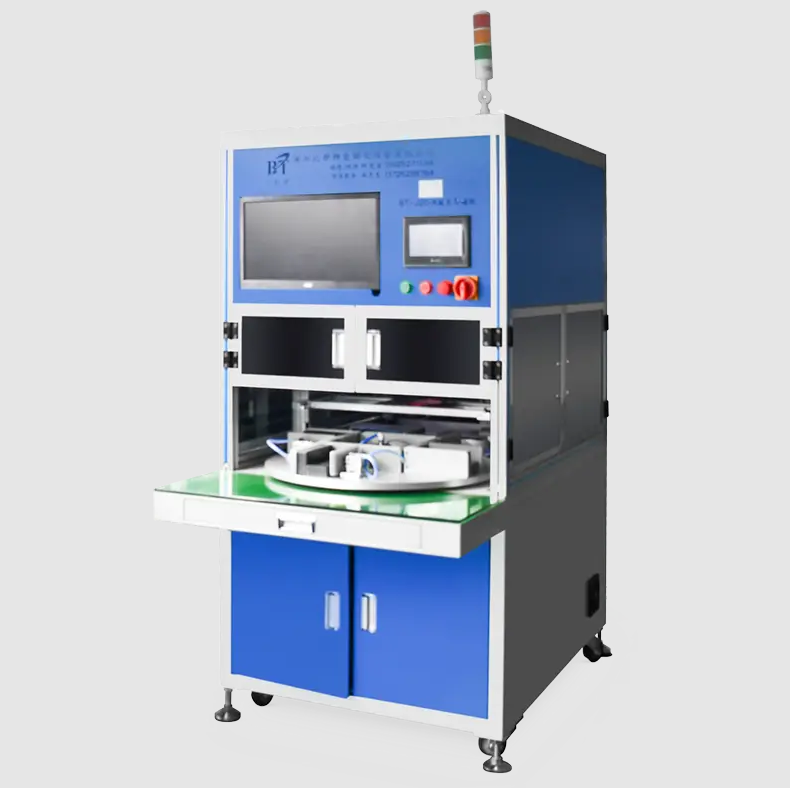

現代激光焊接機通常集成在自動化生產線中。配備機器視覺定位系統,能夠自動識別焊接位置,配合機械手完成上下料與焊接作業。這種高度自動化的生產模式不僅提升了焊接效率,更通過消除人為操作差異,保證了每個產品都能達到統一的焊接質量標準。

工藝穩定性的保障措施

為確保焊接質量穩定,激光焊接機配備多重監測系統。實時監測激光功率、焊接溫度等參數,配合焊后視覺檢測,對不良焊點進行自動識別與剔除。這種全過程質量監控體系,為動力電池的長期安全運行提供了重要保障。

技術發展的持續演進

隨著電池材料與結構的不斷創新,激光焊接技術也在持續進步。針對不同材料組合的工藝參數優化,新型激光器的開發應用,以及智能控制算法的升級,都在推動著焊接質量與效率的不斷提升。